# 生产管理

# 设置工序和工艺流程

在 MES 系统中,设置工序类型是指提前定义产品的生产工艺流程,并根据不同的工序对产品进行标识或者分割。通过工序类型的设定可以使得生产环节更加规范和清晰,能够方便监控每个工位的生产进展情况,并且可以及时发现问题。

- 工序类型

工序类型页面可以对工序的类型进行新增、修改、删除等操作,并且展示各种工序信息

工艺流程是指生产制造全过程中,从原材料至成品的全过程。

- 工艺流程

操作工艺流程之前须确保工序类型已经添加!

- 点击新增按钮,新增工艺流程(工艺流程页面)

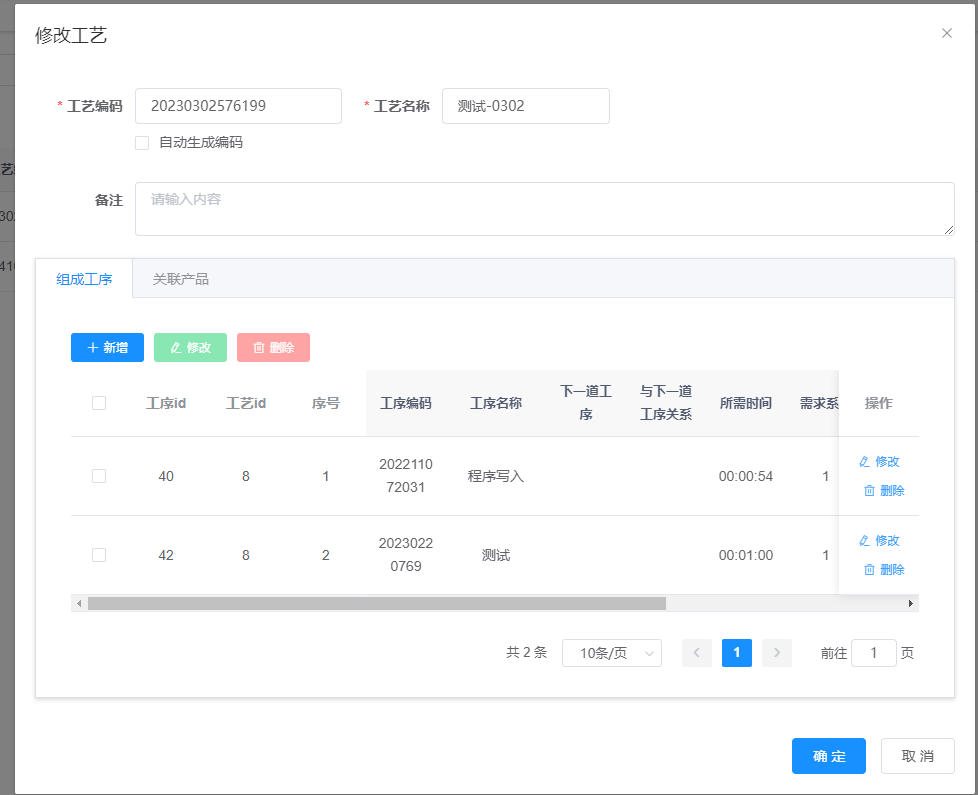

- 点击编辑按钮,编辑工艺流程(工艺流程页面编辑操作)

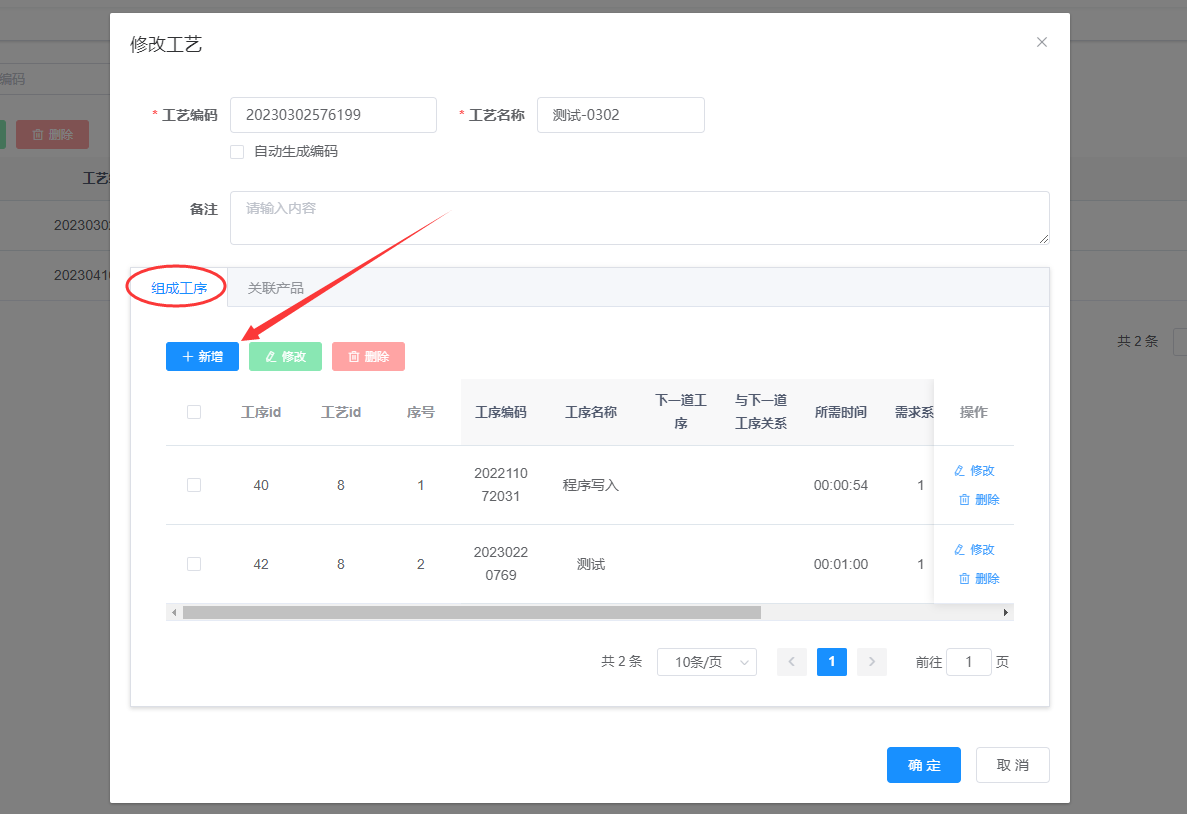

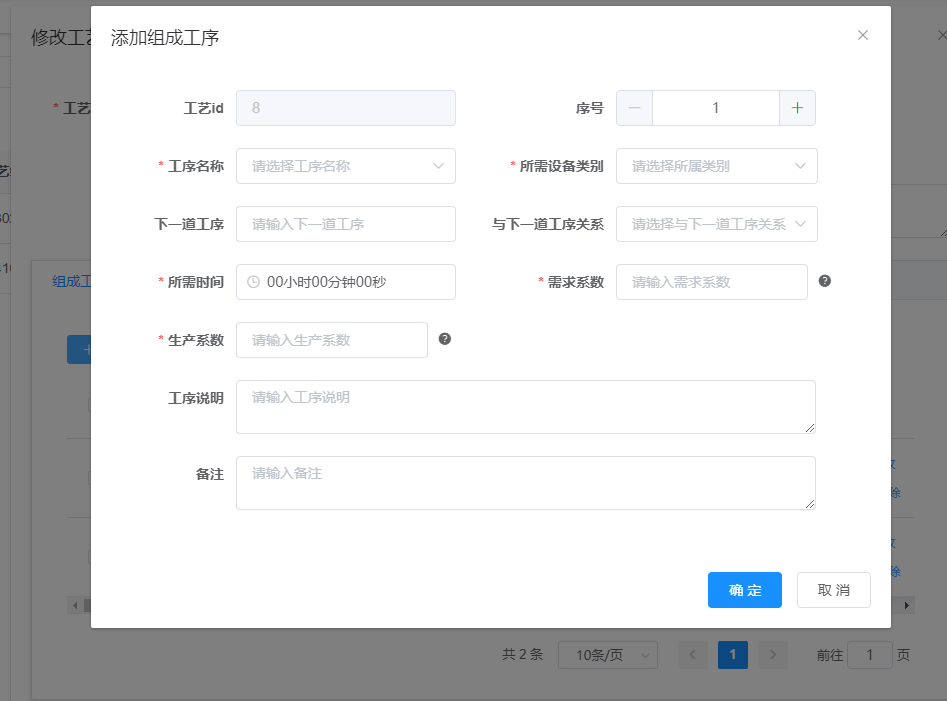

- 添加此工艺流程的组成工序(编辑工艺流程里组成工序的添加操作)

# 需求系数和生产系数

需求系数表示每个最终的制品需要执行当前工序的次数,生产系数表示当前工序每次运行可以加工的工件数量。

以一个组装车辆的工艺流程为例,这个流程中有清洗轮胎的工序,组装一台车辆需要清洗4个轮胎,所以需求系数为4,清洗轮胎的设备一次可以清洗10个轮胎,所以生产系数为10。

后续有一个生产10台车辆的工单,则清洗轮胎的设备只需要开动 10 * 4 / 10 = 4 次

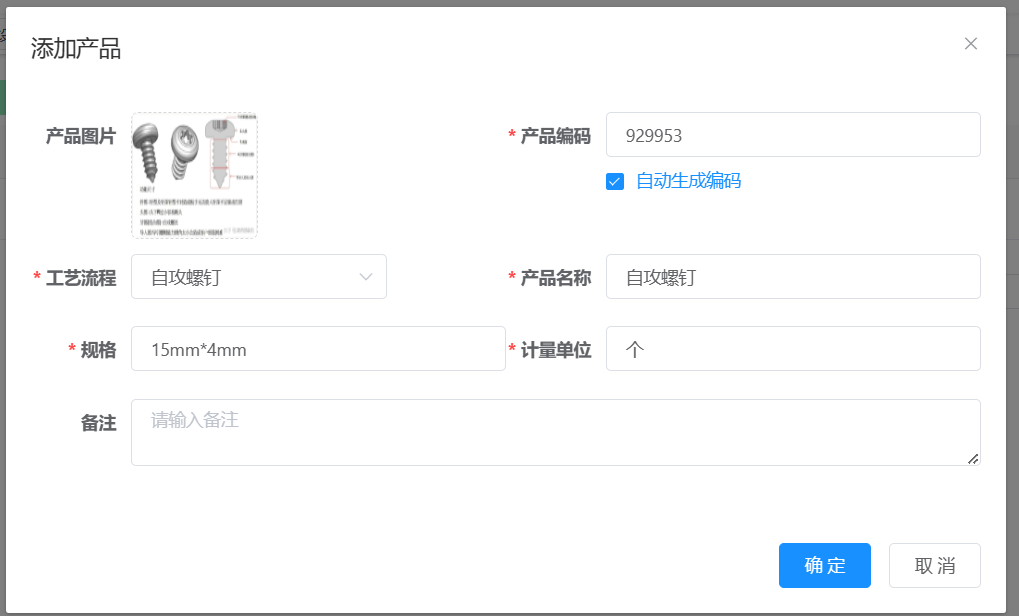

- 查看此工序所生产的产品关联(编辑工艺流程里点击关联产品)

# 设置产品和物料清单

进行生产前,应该先设置好要生产的产品,以及生产产品所需的物料清单。

物料清单在这里的作用,主要是提交工单时,确认库存的物料可以满足生产的需求,否则不能提交工单!

- 首先,在产品列表页面点击

新增按钮,填写产品的基本信息,点击确认

- 点击产品列表中新添加的产品后面的

编辑按钮,添加产品所需的物料。

# 工单的创建

生产管理是 MES 最核心的功能,而生产管理活动都是围绕着工单进行的。

创建工单前,必须配置好所需的设备、产品、工艺流程!

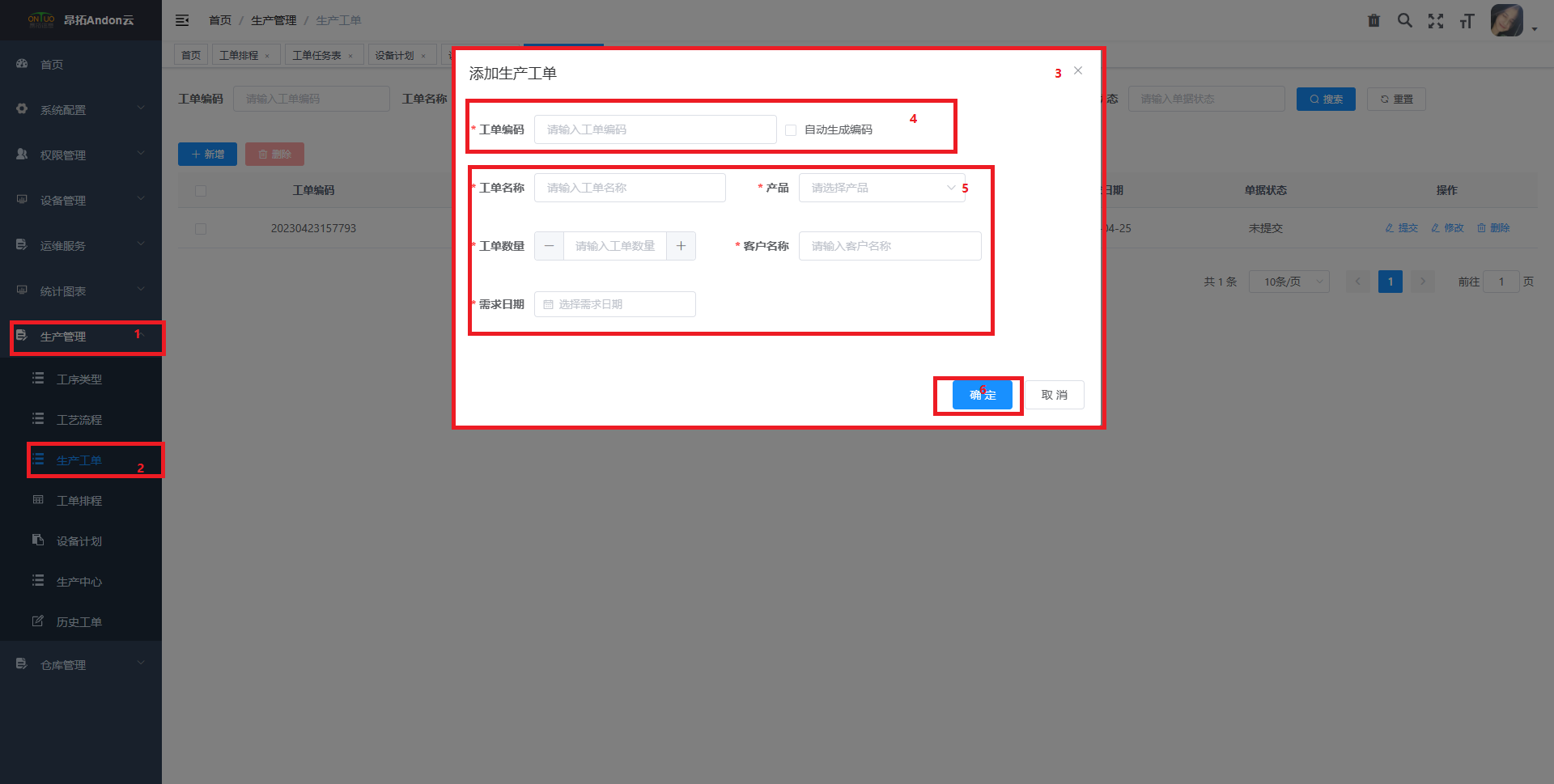

- 打开页面左侧菜单中的工单管理

- 点击生产工单按钮,打开生产工单页面

- 点击新增按钮,弹出添加生产工单的表单

- 填写工单编码或选中输入框右侧的

自动生成编码 - 填写工单的名称、产品、数量、客户名称以及需求日期等信息。其中产品需要在预先设置的列表中选择,如果没有相关产品请到产品管理或工艺流程中添加

# 核对工单和所需物料

添加工单后应该对工单进行核对无误才能提交。

点击提交按钮,页面上会弹出请确认物料的弹窗。操作人员应该逐项确认物料充足后才能点击确定按钮。

工单提交后,进入生产阶段,此时相应的工单会在生产工单页面上消失。

# 工单的执行

工单提交后,相应的工单会在生产工单页面上消失,此时可以在工单排程和生产中心中找到这个工单。

在工单排程页面可以对正在执行的工单进行排程。

在设备计划页面可以按设备查看已有的排程任务。

在生产中心页面可以看到工单、任务的实时进度。

在历史工单页面可以看到已经完成的工单。

# 工单排程功能

工单排程功能使用说明:

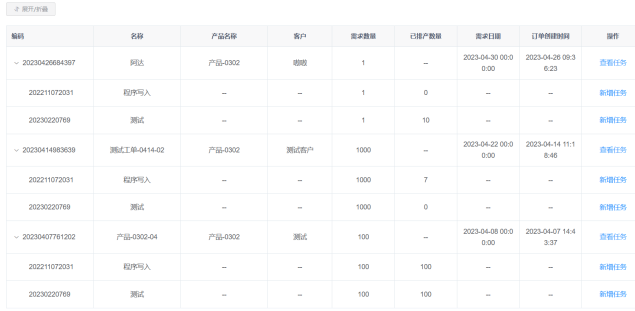

在工单排程页面可以看到等待排程的每一个工单,点击展开,可以看到每个工单下每个工序已排产的数量。

点击工单的“查看任务”按钮,即可进入工单任务表,在此页面会以甘特图的形式展示任务被安排在哪个时间段。

在工单的展开项中选择任务,点击右侧的“新增任务”按钮,打开“配置排产参数”弹窗。

- 选择设备名称后,会在下方显示该设备已被排产的任务时间

- 输入本次排产的数量,系统会计算出本次生产预计所需时长

- 选择本次生产的开始时间,点击确定按钮,即可完成排程

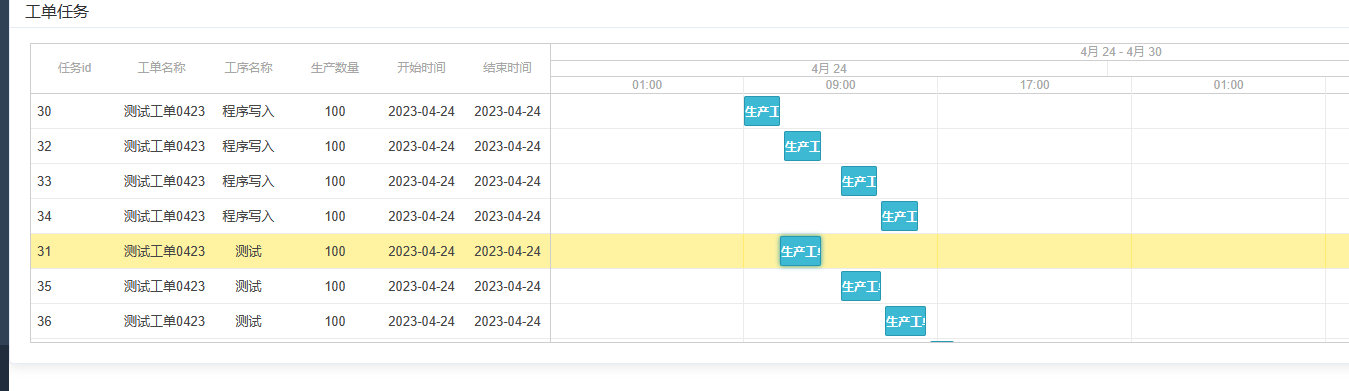

# 设备计划

在此页面可以看到所有的设备以及绑定 andon 设备的状态(如图 1-4)

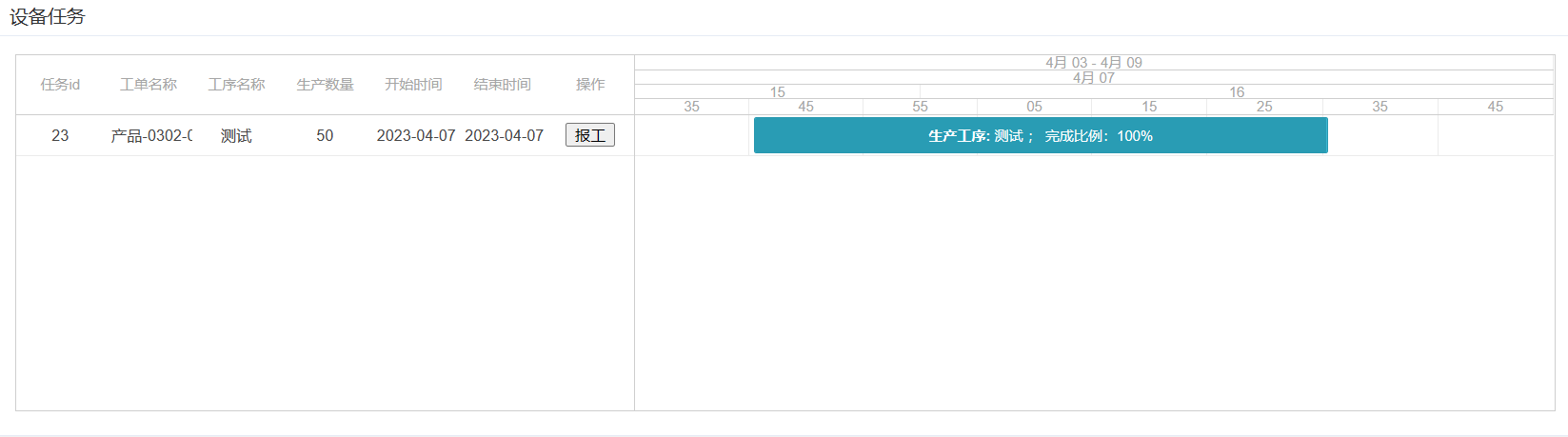

选择某一设备,点击“查看设备任务”,进入设备任务表页面,在此页面以甘特图的形式展示该设备被分配到的任务、每个任务的时间段以及生产进度等信息(如图 1-5)。

操作人员可以在这个页面上查看要做的任务,点击开始,系统会开始计件。当加工完成时,点击报工,填写实际加工的件数,提交报工后任务结束。

# 生产中心

生产中心使用说明:

在生产中心页面可以看到所有已排产的工单,并决定生产任务的开始和报工(如图 1-6 所示),点击“开始”按钮,任务即开始生产;

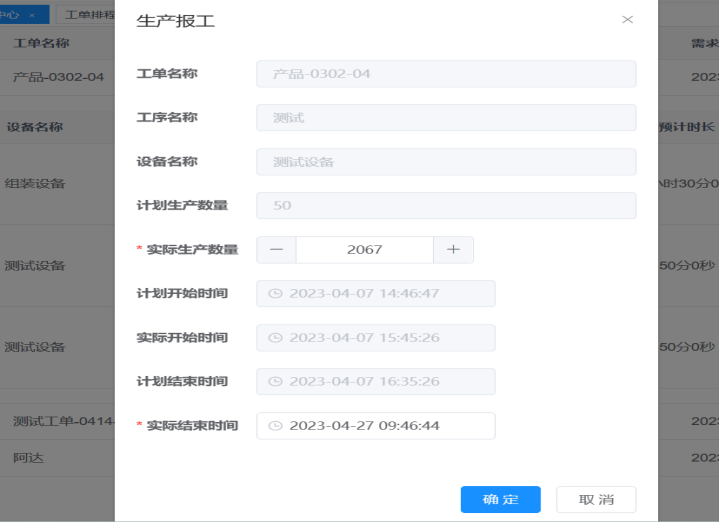

生产完成后点击“报工”按钮,弹出生产报工对话框(如图 1-7 所示),填入相关信息,即可完成报工。

当整个工单完成后,会将该生产工单加入历史工单中。